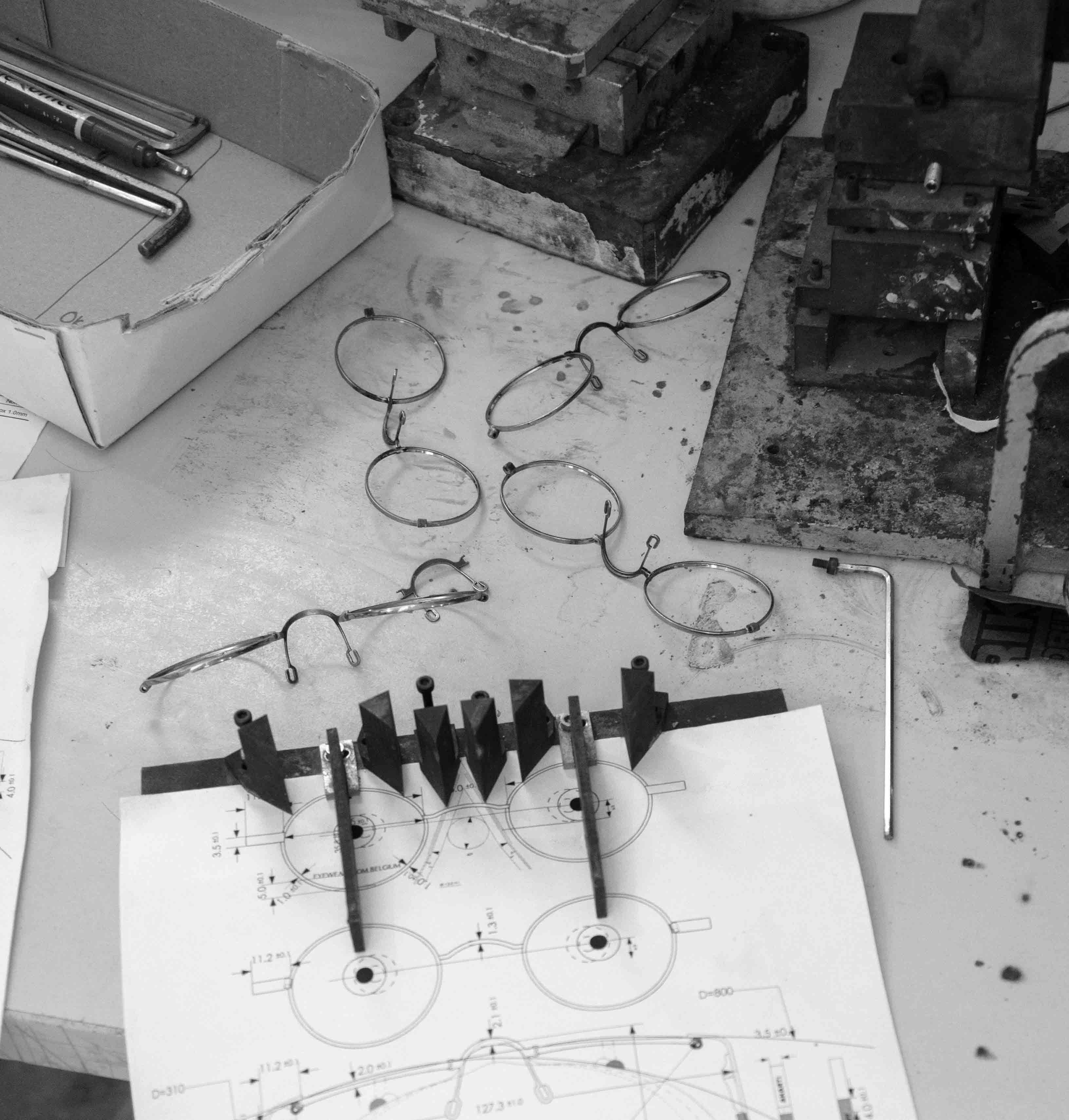

Doordat we onze productie in eigen beheer hebben in onze eigen fabriek, hanteren we een reactiesnelheid die niet mogelijk is wanneer je met onderaannemers werkt. Deze eigenheid in de optiekwereld, geeft ons een grote meerwaarde. Op het programma: bijna 300 productiestappen, waaruit we hieronder een zeer beperkte selectie van voorstellen.

Van zodra het uiteindelijke plan voor een montuur de ontwerpafdeling verlaatkomt toe in de fabriek in Vietnam, opgericht door Mr Celso Viejo, stichter van KINTO. De keuze om de productie van onze brillen niet uit te besteden, zorgt voor een permanente monitoring van het proces, dit door een dagelijkse communicatie tussen onze Belgische ontwerpers en ons team ter plaatse.

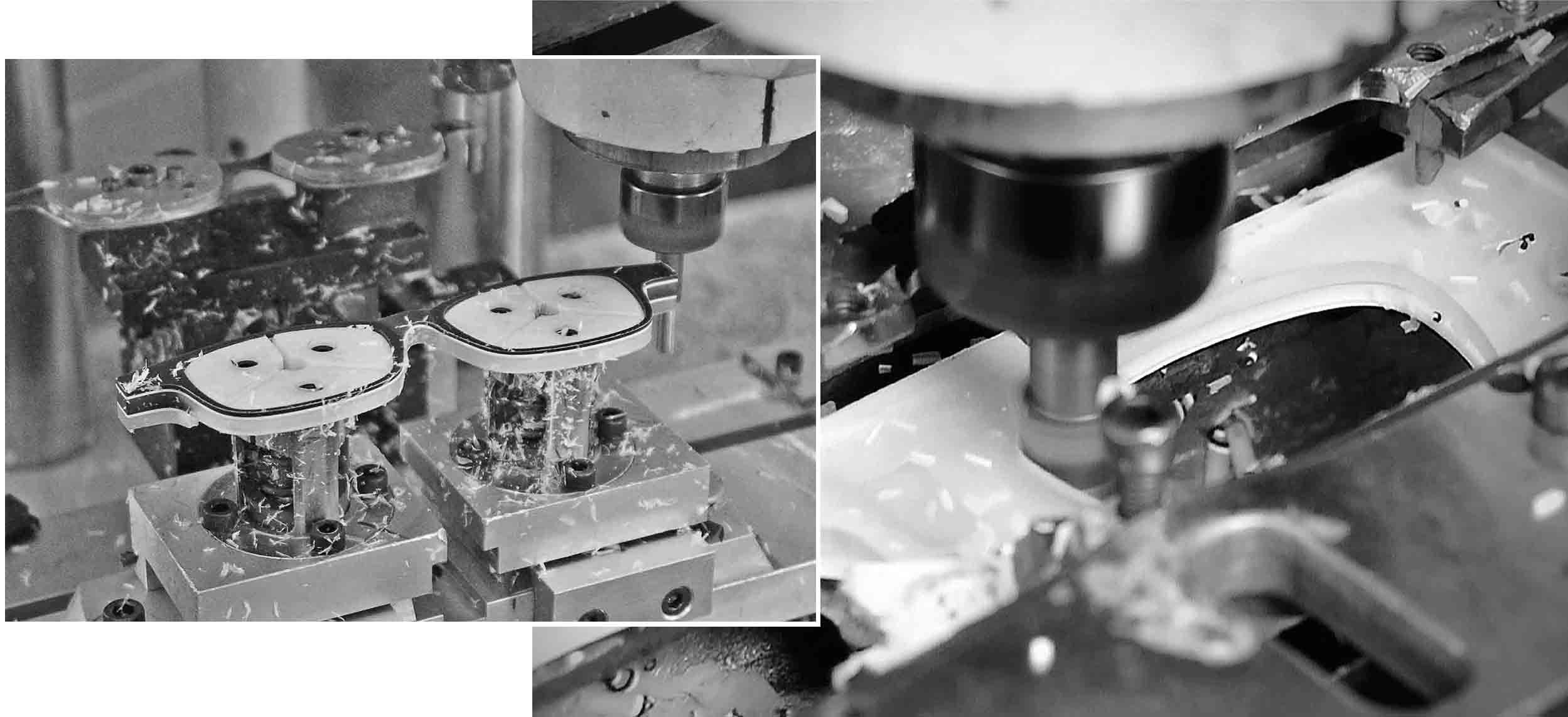

De productie start bij het uitsnijden van de veertjes en de binnenkant van het voorstuk. Vervolgens gebeurt het uitfrezen van de buitenkant van het montuur om op die manier de vorm te verfijnen.

De verschillende passages tussen hitte en afkoeling zorgen ervoor dat de kromming van het montuur tot stand komt. Het montuur komt stilaan tot zijn definitieve vorm. De volgende stappen omvatten het polijsten met de hand, gevolgd door het machinaal polijsten.

De assemblage van het voorstuk en de veren is een belangrijke stap in de montage van onze brillen. Het is op dit moment dat onze verwisselbare flex-scharnieren worden geplaatst: onze technologische innovatie die het mogelijk maakt voor de opticiens om op eenvoudige wijze herstellingen uit te voeren op onze monturen.

Tijdens verschillende fasen van het proces worden er controles uitgevoerd om ons te verzekeren van de nodige kwaliteit. Na een laatste controle komt het productieproces van de bril tot zijn einde en komt het notre catalogue de nouveautés.